2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

在产业升级的过程中,每一次技术革命都会带来弯道超车的机会。在消费品领域,以3D打印技术带来的“效率”与“成本”竞争是近几年的焦点。

江西福钛科技成立于2021年,专注钛及钛合金产品的研发、生产和服务,生产的钛产品广泛应用于体育运动器材高尔夫等领域,具备年产100万件各类铸件的产能。目前,福钛科技引入华曙高科FS200M、FS273M等7台中型金属增材制造设备,用于高尔夫杆头的生产,设备开机率达90%以上,每年生产高尔夫杆头超过15000件,产品远销日本、韩国及欧美市场,真正实现了小批量生产与个性化定制相结合的生产规模。

江西福钛科技副总经理、增材制造部负责人谢昌化介绍,金属3D打印技术在高尔夫产品领域带来的变革性突破主要有三个方面——

01

品牌快速迭代,加速研发周期

对于运动品而言,缩短生产周期将会加快品牌对市场的响应速度,在产品设计与开发环节中,3D打印尤其能满足设计原型的快速迭代,不仅为运动品行业带来了设计自由,还能加快产品上市的步伐。

谢昌化副总经理介绍,采用传统方式生产高尔夫杆头产品,需要历经设计、定型、开模到成品等多个阶段,一款新产品研发周期需45天左右,而3D打印技术仅需一周;传统模具生产成本约2500—3000美金,使用频率为8000—10000次,采用华曙高科金属增材制造设备FS200M,一缸可打印9件产品,综合计算可节省超70%研发成本。

02

突破设计局限,实现一体成型

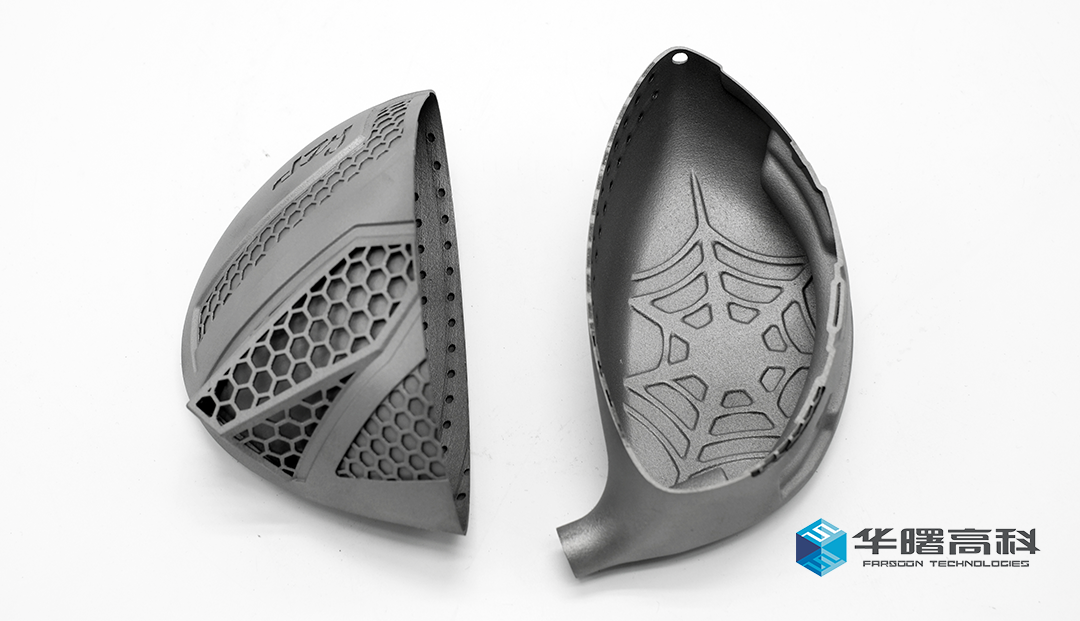

作为高尔夫产业运用3D打印技术的先驱,福钛科技3D打印技术实现了1#钛合金杆头复杂结构的一体成型,突破设计局限,创造出复杂且精巧的内部构造与外观艺术设计,使产品有了更加酷炫的外观,更佳的击球效果。

流线型外形:运用空气动力学及对杆头重心配置的设计理念,使球手挥杆得以更快更轻松,提高杆头速度和距离。

轻量化设计:将3D打印技术引入轻量化设计并增加防右曲弹道科技,为球手带来显著的表现提升。

个性化定制:采用全球独有音窗设计,为使用者带来最悦耳的击球声音,表面采用3D打印独有的点阵晶格结构,满足个性化定制需求,展现与众不同之处。

03

3D打印钛合金杆头,带来更佳体验

钛合金相比其他材质强度高,成形性好,其具备的可靠性和稳定性适合用于耐久性强、重量轻的部件中。

在高尔夫杆头产品上,福钛科技采用3D打印钛合金材料,制作更加薄的打击面板与容积更大的球头,让使用者打得准、打得远,还能使外观更能展现最佳质感,给使用者带来更自信更精准的击球体验,凸显了金属3D打印钛合金工艺对设计美感和制造难点的赋能与突破。

如今,各行业都正在进行着面向未来的变革。福钛科技的3D打印钛合金高尔夫产品正在引领运动新风潮,而华曙高科助力福钛科技实现个性化与批量生产相结合,则是金属3D打印技术和传统产品的一次碰撞,携手对现有生产方式进行革新。未来,华曙高科将持续发挥增材制造技术优势,和消费品行业用户携手共拓智能制造创新未来。