2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

燃烧室被称为涡轮发动机的“心脏”,它承载着热能传递和转换的关键任务:持续消耗大量的高压空气,源源不断地将燃料的化学能量转化为提供涡轮正常运行所需的均匀热能和稳定气流。

燃烧室中的火焰筒,沿着涡轮发动机的中心轴排布并与燃烧室壳体存在一定间隔。火焰筒的复杂设计通常有众多进气孔,可以使在其中产生的过热气体迅速喷射通过,以达到燃油的点火温度。

作为燃烧室的关键部件,火焰筒必须承受极端的高温和高压工作条件,并满足正常工作所需的可靠性和效率。

中国航空航天和船舶工业发动机燃烧室和燃油喷射系统设计和制造领域的领先专家——北京成立科技有限公司(以下简称北京成立),采用华曙高科金属增材制造技术开发了具有更高耐久性和轻量化的3D打印火焰筒。

传统工艺制造面临的挑战

可靠性是火焰筒设计的一个重要考虑因素。在高温、腐蚀性气体、湍流脉动气流等极端工况下,火焰筒在工作过程中持续承受着极大的热应力。在这种极端工况下,常常会产生裂纹、烧蚀、剥落、变形等失效情况,因此火焰筒需要采用复杂的结构设计,以达到所需的强度和功能。这些结构包括滤筒、一次区、火焰筒体、气孔和气体放电等,都是用传统方法难以制造的。

火焰筒壁设计有数百个不同尺寸的气孔细节设计,包括一次空气射流孔、二次空气掺混射流孔和冷却空气射流孔。这些复杂的结构和特征导致零件设计难以使用传统工艺制造。以往使用传统方法制造,火焰筒必须拆分为多个单独的零件制造,分别通过多种切割、弯曲,最后通过焊接工艺进行连接。

传统工艺制造火焰筒的过程极其复杂,多种复杂的工序和众多装配的零件增加了操作过程中的误差和损坏,这严重影响了火焰筒最终成品的可靠性,也直接导致了一直以来较高的测试失效率。与此同时,传统工艺制造的装配方式也给产品尺寸的精确控制带来了极大困难,而精确的尺寸设计是保证燃烧过程高效率和气流组织稳定性的关键。此外,复杂的加工工序和装配过程也导致了火焰筒设计开发过程中的设计迭代缓慢,制造周期长。

参数开源,定向开发烧结工艺

2017年初,北京成立采用了华曙金属增材制造技术,以应对航空发动机零部件设计制造过程中的挑战。华曙高科的开源金属增材系统为复杂结构设计和开发火焰筒定制工艺参数提供了前所未有的自由度。

GH3536(UNS编号N06002)是一种广泛用于航空航天涡轮燃烧室部件制造的镍基高温合金。此材料具有优异的抗氧化性和耐腐蚀性,加工性能和焊接性能。通过华曙金属增材制造系统打印GH3536材料,并结合不同的热处理工艺,可开发出多种适合不同航空应用的性能参数。

作为中国采用金属增材技术的航空航天业先锋,北京成立采用华曙金属3D打印设备FS271M合作定向开发了GH3536的定制工艺参数,以达到其特定应用所需的性能、热处理工艺和表面质量。得益于华曙的开源材料和开源参数的策略,成立航空能够根据自身应用发展需求,进一步开发航空专用材料和定制化工艺参数。

一次成型,9个零件优化为1个

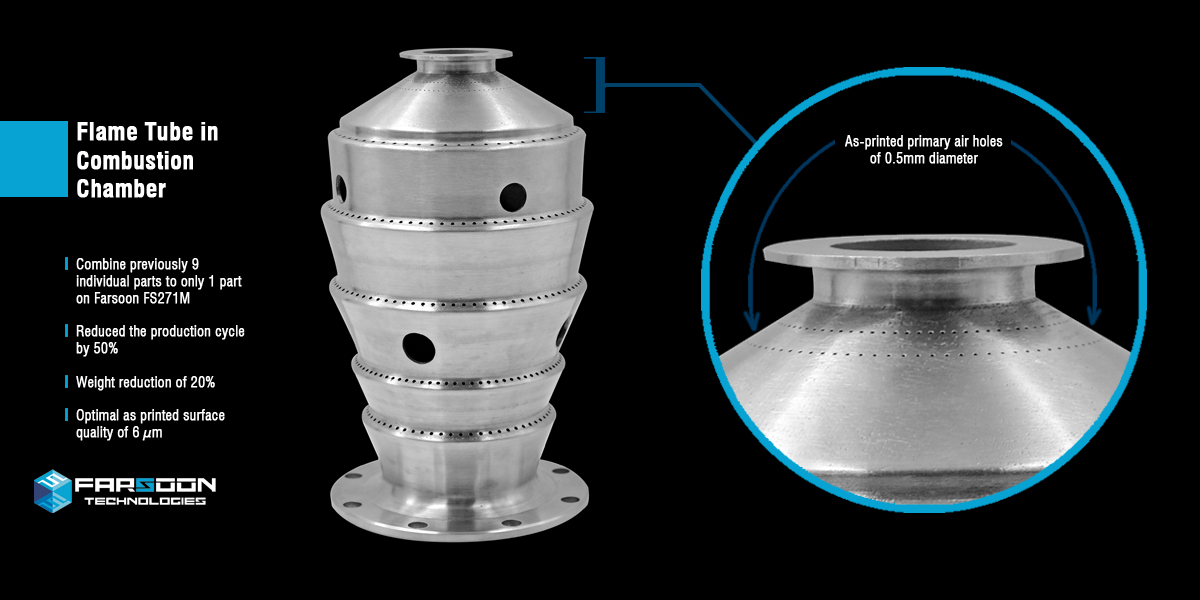

经过增材制造的设计优化,原先需要分成9个单独零件加工的火焰筒现在优化为1个零件,并能通过华曙FS271M增材制造一次成型。

相比传统制造,增材制造大大优化了原先装配工艺的复杂性,缩短了50%的生产周期,同时消除了因手工焊接造成的结构缺陷,提高了结构完整性、尺寸精度和生产成功率。通过增材制造打印,定制后处理工艺生产的火焰筒目前已通过高温可靠性工况下的功能试验。

此外,与原传统工艺相比,增材制造生产的火焰筒在满足相同强度要求的前提下,重量减轻了20%。这一关键燃烧室部件的轻量化意味着燃料燃烧效率的改善,可实现更远的飞行距离,并提高飞行器的最大承载重量。此外,轻量化设计提高了燃烧燃油效率,有助于减少大气污染。

得益于华曙先进的扫描策略,打印完成的火焰管可实现6μm的极佳表面质量,从而减少后处理的需求。精确的扫描路径规划可实现直径为0.5mm风孔等细节的打印。为金属增材制造设计的火焰筒在保证设计功能的前提下,尽可能将额外的支撑结构降到最少,从而降低后处理需求并提高成品表面质量。

北京成立科技有限公司

“我们有充分的信心与华曙进行深入的技术合作。使用华曙开源的设备平台,我们的工程师可以充分去探索、开发多样化的应用工艺参数,这让我们不断从中受益。”

“我们的团队目前使用的多台华曙设备均处于满负荷状态,广泛应用增材制造来推动多个项目的研究和零部件生产,从设计原型、小批量生产到和零件认证,涉及应用的众多部件包括燃料喷嘴、喷油环、主燃料管、燃烧室部件、涡轮叶片、发动机叶轮、涡流器等等。”