2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

在长沙理工大学金盆岭校区运动场,大约200公斤重的FNX-16赛车,在跑道上一圈又一圈地高速绕行。这是由湖南华曙高科技责任有限公司赞助的全国首台采用金属3D打印技术的赛车–FNX-16,它即将出征2016中国大学生方程式汽车大赛。这款由工业级3D打印领航企业华曙高科提供技术支持,长沙理工大学汽车与机械工程学院学生为主体研发制造的”2016版方程式赛车”, 其方向盘、节温器盖、进气歧管、摇臂等20个零部件均采用最先进的3D打印技术,其中8个关键零部件首次采用金属3D打印技术,总价值逾20万元,各零部件严丝合缝,车身设计、结构、轻量化等性能更优异,整备质量仅为240KG,最高时速可达135km/h,行驶姿态稳定,操控敏捷。

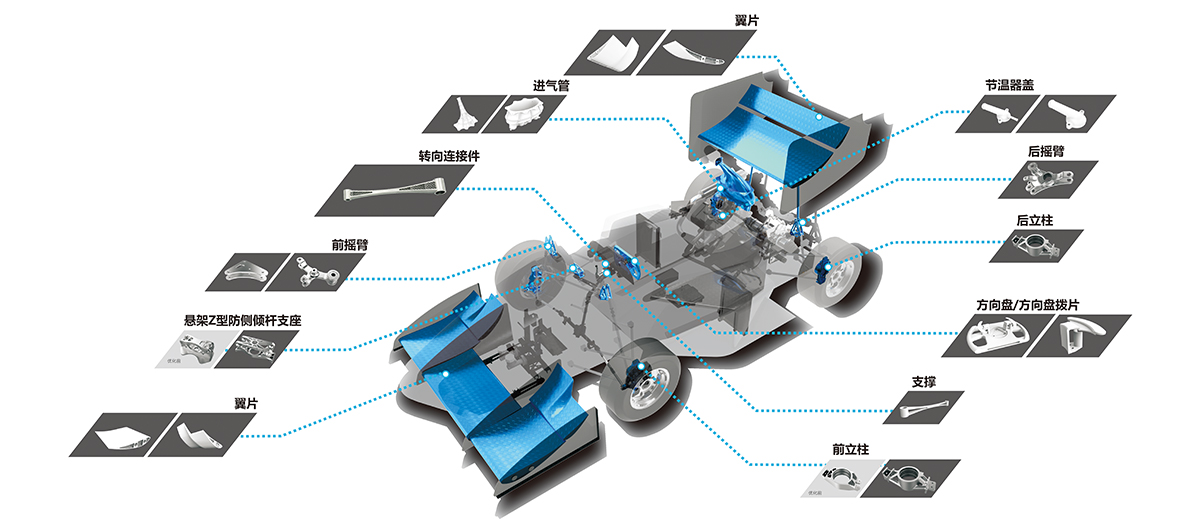

3D打印赛车零部件安装部位示意图

首次将金属3D打印技术应用于关键零部件

套筒和转向支架

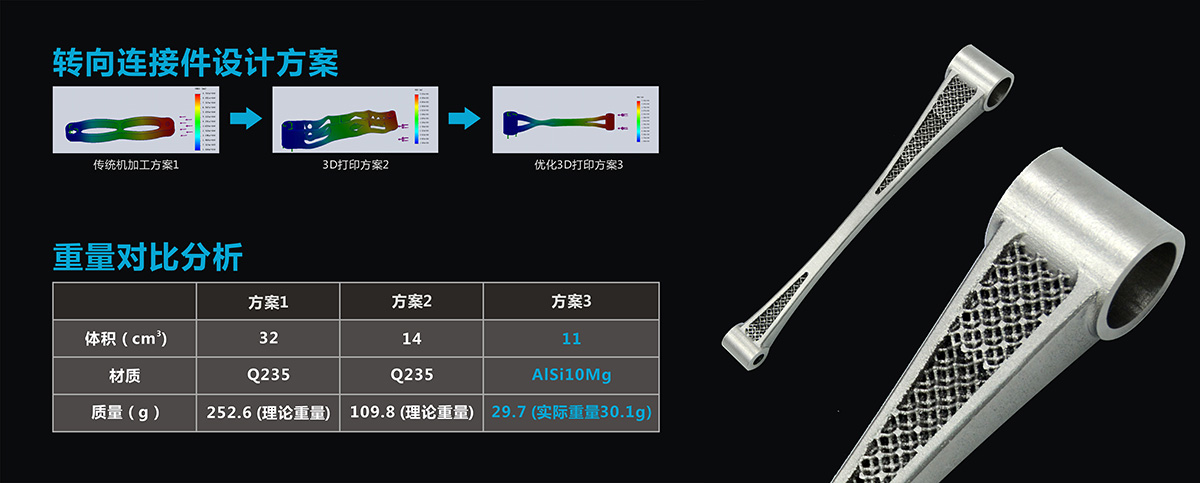

对于此类复杂零件,普通机加工需要的时间较长,局限性大,成本高,且加工精度有限。利用3d打印快速成型技术,可以不受传统机加工条件限制,从而改变其结构,装配方式,进而缩短加工时间,提高加工精度,减少成本。

节温器盖、档位显示机构

零件用于发动机部分的改装工作,根据分析优化结果和赛事要求,设计出更符合比赛用途的零件,再利用金属3D打印技术成型,用于替换原厂部件从而达到计划改装目的,其装配后效果比原装优势明显。

立柱、摇臂

该部分零件属于悬架机构,设计思路比较受限传统经典结构。运用打印技术后,一方面可以突破传统加工思路束缚从而实现结构的一体化进而简化装配;一方面在同等材料下3d打印制造到最理想的轻量化结构,而不用考虑铸造、机加工的结构限制。

3D打印赛车尼龙零部件“超能力”

方向盘一体成型,体验感更佳

3D打印的方向盘采用尼龙材料,强度更高,重量更轻。今年的方向盘采用内部镂空的设计,实现完全定制化,包括方向盘快拆安装位置,换挡位置,电控开关安装方式,握姿等,使驾驶员操控感和体验感更好。同时将拨片与方向盘合成为一个零件,一体成型,使设计更简单。

进气岐管动力均匀、进气量充足

在以往的赛车进气系统的设计中,存在进气损失较大,空气流量低,尤其是在发动机在低转速状态功率较低且扭矩输出不足,导致了发动机在怠速时转速不稳定。今年进气系统采用华曙高科高分子3D打印技术,一体成型,实现了无模具制造,减少了制作周期和成本,造型相对自由,可以根据模拟分析自由调整形状。

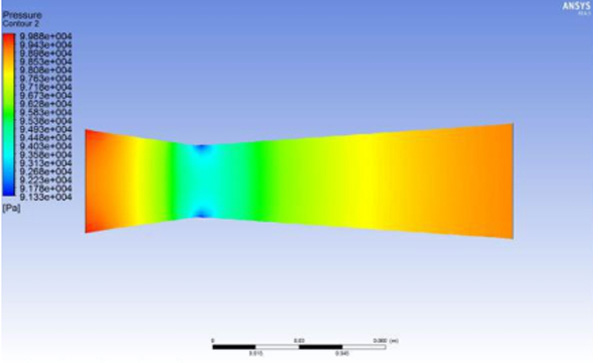

下图是3D打印进气岐管空气流体学分析示意图:

红色的部分表示数值高,蓝色的部分表示数值低,如图所示,3D打印进气岐管在同一个等压线上,每个缸的进气流量基本一致,动力输出平稳均衡,使赛车拥有足够的进气量,动力充足。

翼片轻量化、高性能

空气动力学套件为现代赛车的重要组成部分,它能为高速行驶的赛车提供可观的负升力,增加车辆的抓地力从而提升牵引力。此部件主要依靠复杂翼型及翼片组合来对气流进行导流从而发挥作用。车队过去利用传统材料,传统方式(例如手工制作,注塑,木材机加工等)加工出的空气动力学套件,精度差,重量大,不美观。精度差导致其实际作用与理想效果相差甚远,重量大则直接与轻量化概念相背离。此次利用华曙高科3D打印高分子桁架结构翼片,则有效规避了这两点缺陷,并集合了美观、高性能、质量小等优点。在使用3D打印高分子桁架结构翼片后,测算结果显示,整车受到的阻力为333.56N,升力为-505.332N,其中前翼提供的阻力98.314N,升力为-200.39N。尾翼提供的阻力为134.408N,升力为-352.652N。前翼的导流作用下前轮前部的高压区范围明显减少,前翼跟尾翼发挥效果良好。