2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

铜合金凭借其卓越的导热、导电及机械性能,成为航空航天、电子信息、高端装备等关键领域的核心材料,但其具有的高导热、高反射的物理特性,长期制约着3D打印技术的产业化应用。

作为工业级3D打印领航企业,华曙高科秉承以持续创新推动增材制造产业化的理念,凭借核心技术优势,构建起全方位领先的铜合金3D打印解决方案,在行业内行业内率先实现五大突破,为高端制造业升级提供强劲动能。

突破一

光束整形:效率性能双升级

2025年,华曙高科在行业内率先推出适配铜合金打印的光束整形技术,实现了效率与性能的双重跨越式升级,助力铜合金3D打印的规模化应用。

目前,针对铬锆铜等高反难熔材料,华曙高科依托光束整形技术实现关键突破:

1、创新推出80μm层厚高效打印方案,理论成形效率提升至42cm³/h,较传统打印方案实现数倍级跨越式提升,大幅缩短了批量生产的交付周期;

2、通过光束形态优化与工艺参数深度耦合,打印构件的致密度以排水法测量高达99.5%,达到近锻件级致密标准,从根本上保障了构件的力学性能与导热稳定性。

3、该技术采用的整形光斑设计,具备更宽的工艺适配窗口与超强稳定性,有效破解了超米级大型构件打印过程中的能量均匀性难题,为其在航空航天等高端领域的规模化应用提供了核心技术支撑。

突破二

精密打印:实现超高精度成形

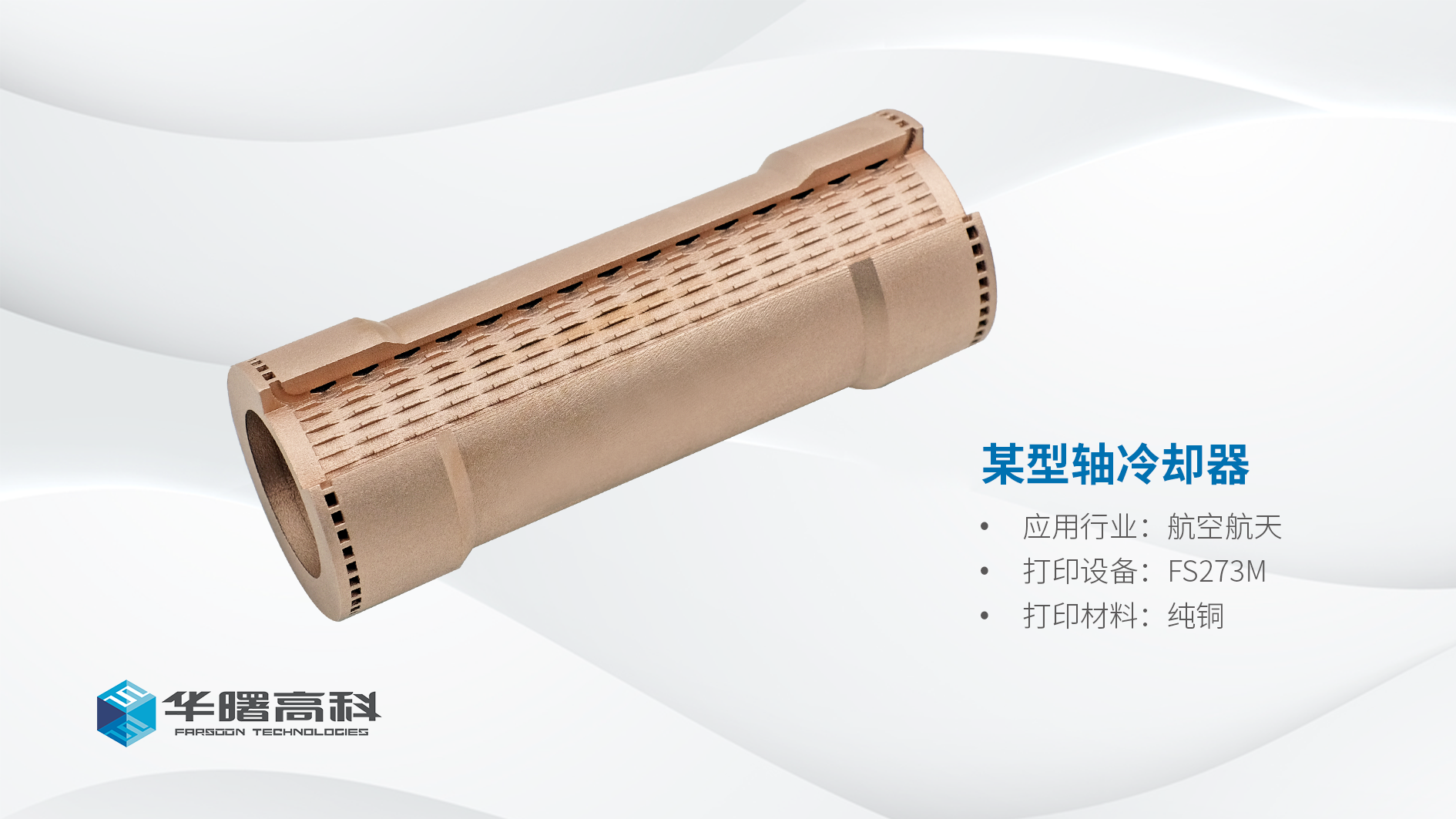

2025年,在精密打印领域,华曙高科推出新成果:依托FS273M平台,搭配55μm精准光斑尺寸与20μm超薄打印层厚,结合0—25μm细粉末原料,成功突破0.2mm的超高成形精度,实现了0.2mm 超薄散热鳍片、0.3mm TPMS 多孔结构、0.18mm 薄壁等复杂精细结构的一体化成形,无需后续加工,大幅提升生产效率与产品合格率。

同时,打印构件的材料性能表现卓越,Cu、CuCrZr等主流铜合金型号均展现出高密度与高导热性的核心优势:CuCrZr 最大密度达8.88g/cm³,Cu 最大导热系数达388W/(m・K),CuCr 型号硬度达100 HV5/15,兼具结构稳定性与耐磨抗变形能力。这一技术成果可适配电子散热、精密工装、微型器械等高端场景,为各行业精密化、高效化升级赋能。

突破三

市场突破:赋能国家重器,出海彰显实力

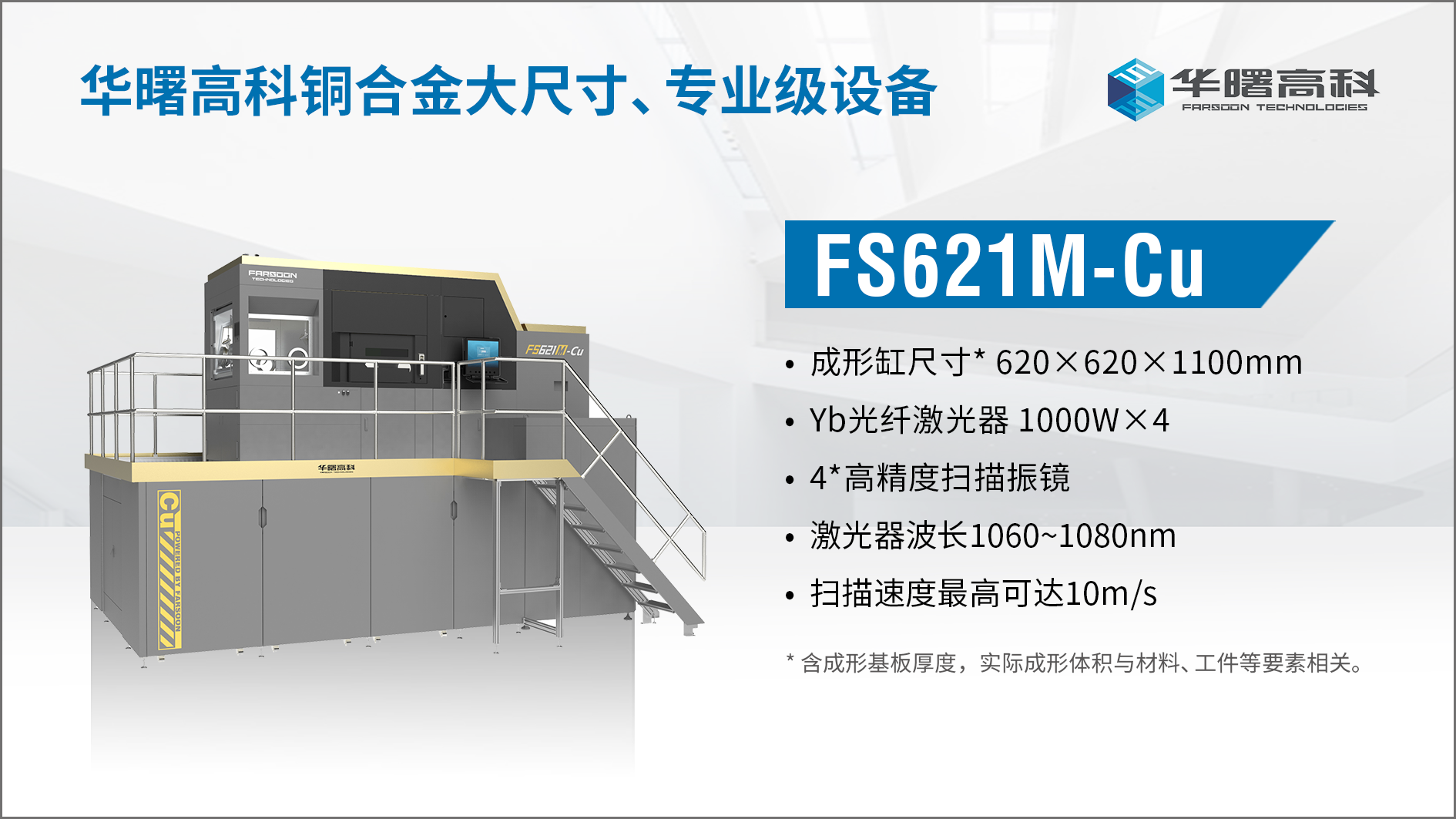

作为我国聚变能源研究核心科研单位,中国科学院等离子体物理研究所(简称 “等离子所”)主导的热核聚变研究项目,对构件性能与制造精度要求严苛。2025年,等离子所引入华曙高科大尺寸铜合金专用打印设备 FS621M-Cu,成功实现国内首次打印 CuCrZr 电极板,为国家聚变能源装备研发提供关键技术支撑。

与此同时,华曙高科还实现多台FS621M-Cu的海外销售,这是中国自主研发的增材制造技术在高端领域的重要突破,标志着华曙高科的铜合金3D打印解决方案已具备全球竞争力。

突破四

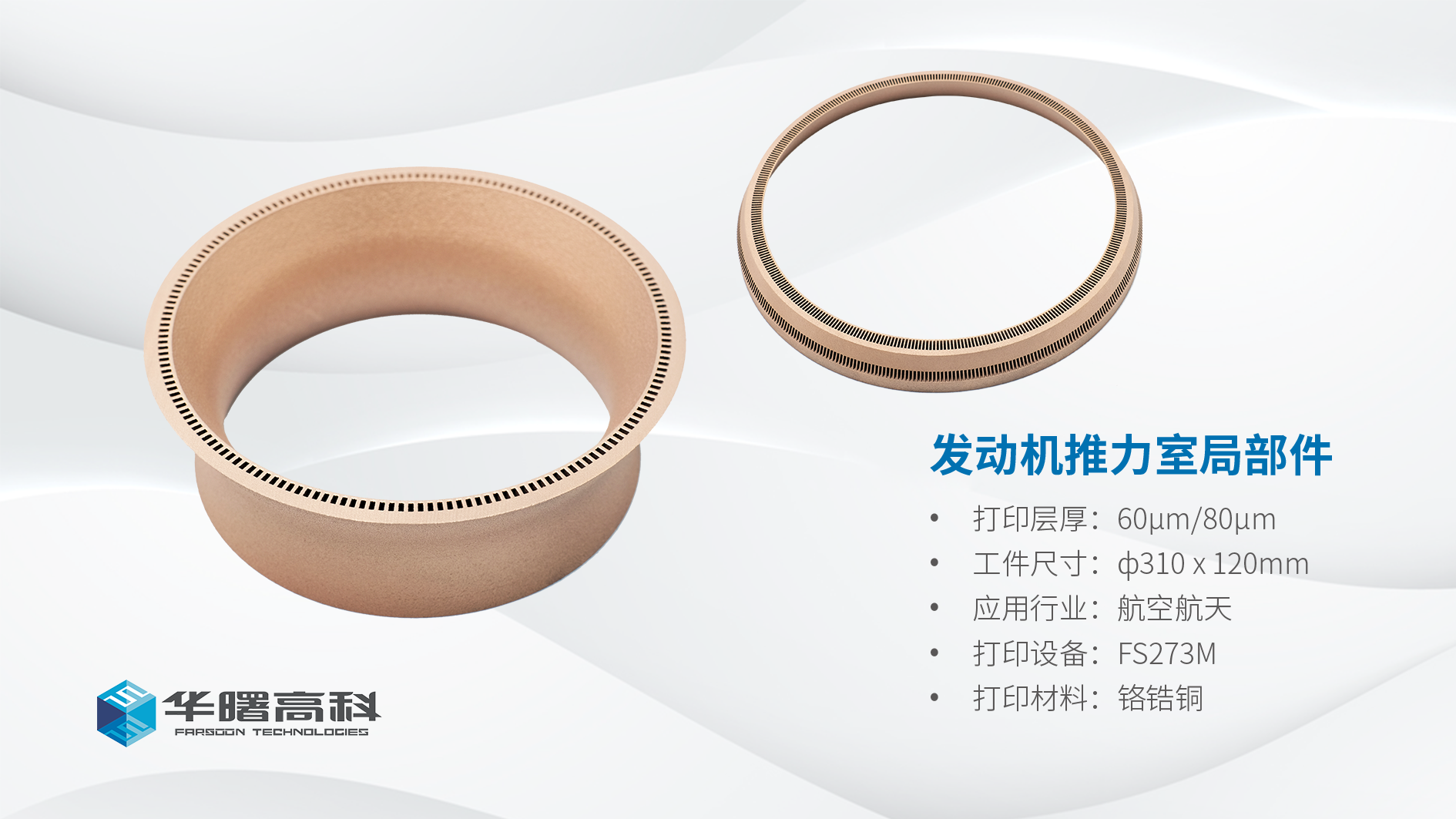

工艺开创:率先攻克铜合金打印难题

早在2016年,华曙高科依托FS271M平台,成功构建起适配铜合金特性的专属扫描策略与工艺参数体系,实现了铜合金构件的稳定成形,成为国内首批突破铜合金3D打印工艺的企业之一。其灵活可定制的参数设计与工艺流程,能够精准匹配航空航天、电子信息等高端工业领域的个性化需求,为铜合金增材制造的产业化应用奠定了坚实基础。

突破五

尺寸突破:推出专业级解决方案

2023年,首都航天机械有限公司携手华曙高科,联合研发出行业内少有的铜合金打印大尺寸、专业级增材制造设备FS621M-Cu,该款设备配置4台1000W掺镱 (Yb) 激光器,激光器波长1060-1080nm,进一步突破了CuCrZr等高反材料大型工件长时间稳定打印课题。

与此同时,首都航天机械有限公司采用该款设备成功实现某型火箭发动机推力室身部内壁试验件的增材制造,该产品直径达600毫米量级,高度达850毫米量级,是当时公开报道过的最大的整体增材制造铜合金身部产品。

未来,华曙高科将持续深耕技术创新,不断拓宽铜合金3D打印的应用边界,以自主创新的硬核实力,引领全球高端制造产业变革,为客户创造更大价值。