2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

分享到:

简介:Next Chapter Manufacturing位于美国密歇根州,Grand Rapids, 由具有丰富经验的塑料和模具行业领导者和专家所组建,专注于模具设计,模具制造和注塑成型等领域。华曙高科秉承 “开源加速3D打印产业化”的独特理念,专注为工业级客户提供全产业链金属和高分子3D打印解决方案。2018年,Next Chapter Manufacturing与华曙高科强强联手,为模具行业客户共同打造创新性解决方案。

美国著名模具应用解决方案供应商Next Chapter Manufacturing公司近日宣布,其使用华曙高科选择性金属激光熔融技术,实现高品质H13模具钢材料烧结工艺开发。这一创新应用开发成果使其在模具行业竞争中脱颖而出。

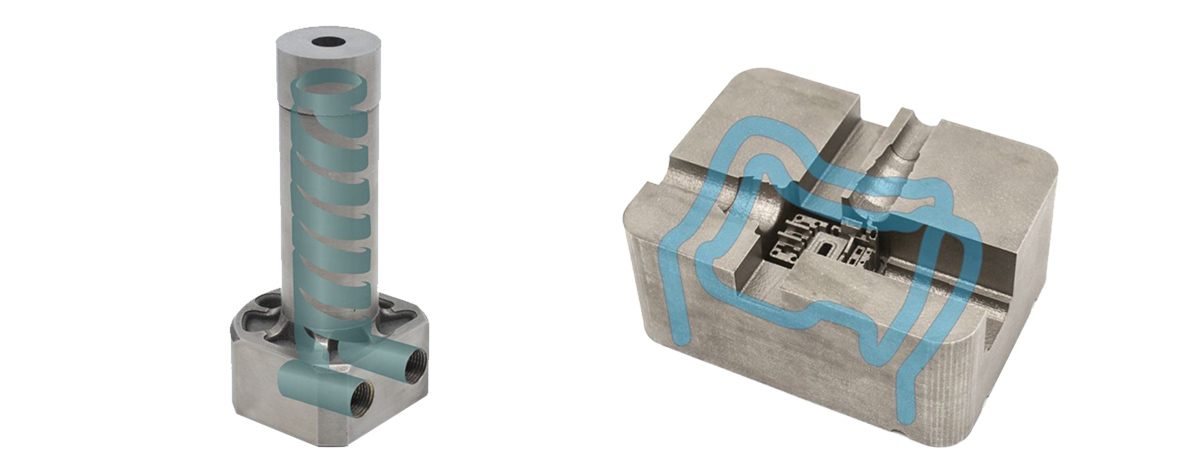

(左图)滑块和斜销因其狭长的形状,是模具系统中最难设计内置冷却通道的部件。Next Chapter Manufacturing借助增材制造技术,能够实现狭窄空间内随形冷却回路的设计,并可集成隔水片系统和喷泉水路系统,确保冷却效果并消除了漏水风险。(图片来源:Next Chapter Manufacturing)

(右图) Next Chapter Manufacturing采用先进的五轴加工技术完成增材制造部件的精加工。同时Next Chapter创新研发的可变密度功能,可以在分型线下进行排气系统整合,以保证模具注塑质量。(图片来源:Next Chapter Manufacturing)

(左图)客户只需提供原始模具设计,模流分析报告以及冷却水路进出口的位置,Next Chapter Manufacturing就能进行冷却水路的重新设计,特别是针对增材制造工艺特点进行优化设计。(图片来源:Next Chapter Manufacturing)

(右图)整体模仁采用随形冷却设计,均匀分布的水路使得产品中热量能在模具注塑过程中均匀快速地分散出去。3D打印完成后,样件经热处理后消除内应力,加工精度符合公差要求。(+/- 007”)(图片来源:Next Chapter Manufacturing)

(上图)创成式设计方法能够通过软件计算“生成”最高效的模具设计,其考虑了模具在生产过程中所有的动作与受力情况,然后根据输入条件参数组合提供数百种设计方案。(图片来源:Next Chapter Manufacturing)

Jason Murphy, Next Chapter Manufacturing总裁兼CEO说道:公司的使命是采用标准、可靠的增材制造工艺,如选择性金属激光烧结技术,创造性地为模具制造商和工程师提供解决方案。公司成立之初,我们就采用选择性金属激光烧结技术,在不改变现有模具外观的条件下改进并完善设计。然而,凭借我在模具设计和制造方面的丰富背景(持有certified Master Molder资深模具行业资格证),目前公司重心已扩展到全面的模具设计(包括注塑模具、压铸模具、机械手、夹具和自动化部件等),以提高速度,缩短生产周期,消除常见的成型缺陷(翘曲、过热、困气等),主要应用于汽车和医疗行业。我们公司专注于制造大体积、多型腔结构,易磨损件的增材制造模具应用,主要用于成型高强度工程塑料制品。在这些极具挑战的领域,目前还鲜有其他模具公司以3D打印的方式提供解决方案。我们为客户制造的增材制造模具耐磨损性能十分出色,可以保证百万模次的生产。这是我们通过与模具厂的紧密合作的结果,解决了模具制造商的在模具生产时遇到的困难,并最大限度地提高生产效率(包括提升设备综合效率、降低报废率和停机时间等)。今年,我们再次将业务重点扩展到规模经营,并进入消费品、电子产品和工业市场。

在我看来,模具材料对Next Chapter Manufacturing在竞争中脱颖而出起着重要作用。请具体说明。

Murphy: 想要成功进行模具制造,就必须倾听模具制造商的诉求。例如,H13一直是制造高品质模具的标准材料,但直到最近金属粉末供应商才推出专为增材制造技术所生产的粉末。加之很多增材制造金属粉末的 “标准产品” 并不是传统等级的模具钢种类,这使得在模具制造过程中采用3D打印技术变得更加困难。过去,增材制造金属材料只有1-2种有限类别的钢材料,并且一般增材制造设备制造商仅针对这些材料开发设备和工艺参数。作为一家专业模具服务商而非普通3D打印服务提供商,我们的工作重心是提供最佳模具解决方案,这依赖于正确的材料,用来生产大批量、耐磨损的模具。由于之前模具市场并不是增材制造设备商和金属粉末制造商的关注重点,针对模具制造量身定做的设备和粉末也几乎没有。与其它市场(如航空航天)相比,模具钢材料开发的种类并不多。

选择性金属激光烧结技术工艺发展已有几十年历史,可以制造非常复杂的几何形状和内部冷却通道,打印成品尺寸精度高,仅需进行少量机加工即可满足公差精度和表面光洁度要求。我们的独特创新是使用高品质H13粉末进行直接金属激光烧结研究,而其它人使用的是马氏体时效钢粉末。这是我们的一项独特材料优势。在我们对这两种不同钢材的研究过程中,从最终样件的性能表现看,H13样件性能高于马氏体时效钢20%—25%,所以H13材料更加符合模具制造商和模具工程师的需求,将可以帮助他们在相同成本投资下达到模具生产的最大效益。

在选择增材制造设备之初,我们就决定与华曙高科合作,因为华曙的开源理念”Open for Industry”,这意味着我们可以有足够的空间针对具体应用开发定制化的工艺参数,使我们能高效,高品质地进行H13以及其它模具钢粉末材料的打印研发。华曙独特的软件开源参数策略使得我们能够进行小批量建造测试、并不断改进工艺,以进一步提高最终产品的稳健性和制造速度。华曙设备为设计者提供了无与伦比的操作自由度,来实现增材制造技术所能达到的最有效的模具设计——这种自由度,这是其它设备所不具备的。同时,我们仍然不断在进行深入的技术研究,因为增材制造世界在不断发展,将不断提供更新、更好、更多元的工艺和材料。我们的目标是不断创新,找寻最契合客户需求的技术解决方案,并将其集成到我们的工作流程中——包括前端设计,分析到后处理的全部过程。

谈到材料,我们也在进行模具透气性结构的研究,采用选择性金属激光烧结技术制造内部多孔的模具钢部件以增进排气。对于模具部件来说,其排气性能与冷却性能同样重要,需要在必要的功能部位增加排气设计,而不是“在可以增加的部位”才添加,这对于实现模具的最佳性能至关重要。这是一项我们正在进行中的新研发项目,因此尚未商业化。

您提到您的做事方式是“超越传统模具。”请解释一下。

Murphy: 增材制造(AM)允许我们以不同的方式重新思考一个模具所需要达到的标准。模具不需要是圆形或方形,也不再需要典型的斜顶杆、锁、销、衬套、分型线等设计。从外形上,模具也不一定是一个巨大钢块,我们只需要它来支撑压力下的负载。这是创成式设计发挥的巨大作用,因为它考虑了模具将经受的所有力,然后根据任意参数组合提供数百种解决方案。所有这些均有助于达到最有效的模具设计。

首先,我们施加注塑/压铸压力,以及滑块和移动部件所经受的所有受力条件,然后创成式设计软件进行针对3D打印制造方式的设计优化。一般来说,使用创成式软件的设计方案,在质量上只有原先的50%左右。尽管增材制造是一个相对缓慢的建造过程,但创成式设计使我们只需花一半的时间制造模具,因为我们的质量只有原先的一半。将创成式设计融入模具制造工作流程,使我们能够更快获得解决方案并优化增材制造工艺,这比当前传统模具制造方法更具竞争力。

您说虽然所使用的工艺可能不完全都是创新性的,但更重要的是您如何使用技术为客户带来创新解决方案。请举个例子。

Murphy: 我们有一个客户遇到气缸控制失效的问题。他们在进行铝合金挤压生产时,高温铝合金使得模具的温度迅速升高,当热量传递到气缸中时,导致开关失效。我们的解决方案是在模具和气缸中间增加一个可传动冷却板,形成一道隔热屏障。这与模具内的随形冷却和塑性成形无关,但它是一种有效的解决方案,减少了停机时间。通过切身考虑模具设计者和模具制造商每天在生产中面临的挑战,并不断消除设计和制造中的局限,我们可以快速找到 “彻底解决这个问题” 的正确方案。

您认为公司未来五年的发展方向是什么?

Murphy: 我们看到了标准化定制的趋势,特别是是模具部件的标准化。例如,我们通过PCS公司提供随形冷却浇口衬套,减少了设计迭代时间。我们还将重新思考最普通的模具部件,并根据客户的具体应用进行增材制造设计,从而更好地满足客户对其全球供应链中模具镶件一致性的要求。

关于Next Chapter Manufacturing

●由总裁兼CEO Jason Murphy 于2015年创立。

●通过增材制造技术生产定制化模具镶件,缩短生产周期,消除常见模具缺陷,以消除减材机加工方式的限制,开辟模具市场机遇。

●专注服务于汽车和医疗行业。

●提供模具快速修复、模具设计和生产服务,以及注塑成型工艺开发和咨询服务。

●销售随形冷却浇口衬套。

●更多详细信息,请登录:https://nxcmfg.com/

原标题“Next Chapter Manufacturing访谈”

发表于:MoldMaking Technology

作者:Christina M. Fuges,

来源:https://www.moldmakingtechnology.com/blog/post/capability-to-3d-print-h13-delivers-robust-tooling